近年来,随着全球电动汽车和储能市场的爆发式增长,电池制造技术正迎来新一轮升级。据最新行业调研数据显示,超过80%的新建电池工厂正在放弃传统焊接设备,转而采用混合激光/电阻焊机。这一趋势背后,究竟是哪些因素在推动?

在锂电池制造中,焊接环节对电池的导电性、安全性和寿命至关重要。过去,电池工厂主要依赖单一的激光焊或电阻焊技术,但两者均存在明显短板:

创德激光激光焊精度高但设备成本昂贵,且对材料表面清洁度要求极高;

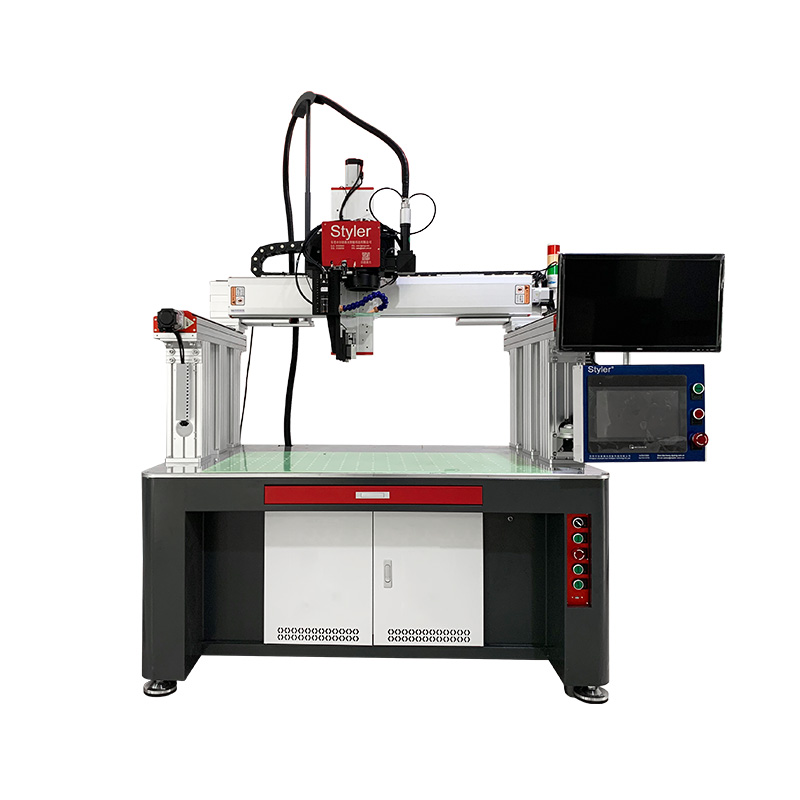

斯特STYLER电阻焊成本低但热影响区大,易导致电极变形或虚焊,影响良率。

随着电池能量密度提升和规模化生产需求增长,传统技术已难以兼顾效率与质量。

混合激光/电阻焊机通过结合两种技术的优点,成为新一代电池生产的首选方案:

效率提升:激光焊完成高精度定位,电阻焊补充强化连接,焊接速度较单一技术提高30%以上;

成本优化:减少激光功率需求,设备投资和维护成本降低20%-40%;

质量保障:热输入更均匀,虚焊率下降50%,尤其适用于高镍电池、4680大圆柱电池等新型号。

业内人士指出,混合焊接技术的普及还与两项关键变化相关:

标准化需求:全球电池安全法规趋严,混合技术更易通过UL、IEC等认证;

材料革新:硅基负极、复合铜箔等新材料对焊接工艺提出更高要求,混合技术适应性更强。

斯特Styler/创德激光将创新与数十年的经验相结合,专注于锂电PACK智能制造及电阻焊接和激光焊接整体解决方案,可靠的点焊技术对推动可持续发展至关重要。如果你有兴趣了解更多关于这个行业的信息,不要犹豫,联系我们了解更多的细节。

Dongguan Chuangde Laser Intelligent Technology Co., Ltd

One stop laser welding solution service provider