软包电池因其高能量密度、设计灵活性和安全性,在电动汽车、高端消费电子等领域得到广泛应用。然而,其独特的结构也为焊接工艺带来了特殊挑战。软包电池的焊接质量直接决定了电池模组的电性能、机械强度和长期安全性,是电池制造中的关键环节。

一、焊接前的核心准备:极耳处理

软包电池的电极通过极耳(Tab)引出,极耳材料通常为铝(正极)和镍或铜镀镍(负极)。

焊接前的处理至关重要:

1. 极耳整形与清洁

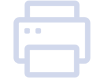

极耳必须保持平整,无褶皱或扭曲,通常需专用治具进行整形。

表面必须彻底清洁,去除氧化层、油污和灰尘。铝极耳表面的氧化铝层(Al₂O₃)是焊接的主要障碍,需通过机械打磨或化学清洗去除。

2. 层叠与对齐

多电芯并联时,需将多个极耳精确层叠对齐。错位会导致连接电阻增大、有效焊接面积减小。

通常使用高精度夹具进行固定,确保极耳之间、极耳与连接件之间紧密贴合,无间隙。

二、主流焊接工艺详解

软包电池焊接主要有激光焊接和电阻焊二种,各有其适用场景和优劣。

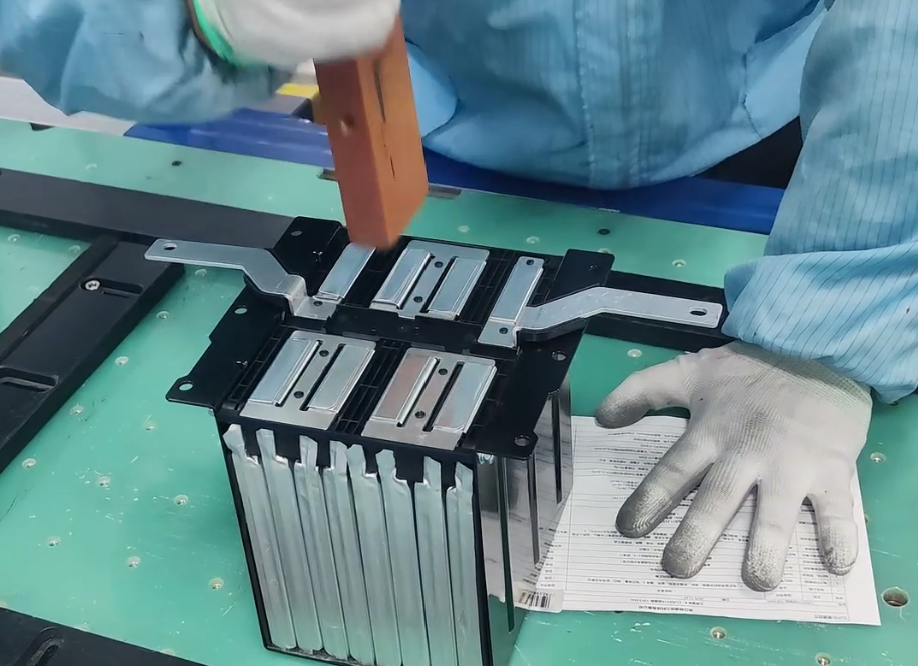

1. 激光焊接

原理:高能激光束局部熔化金属,形成熔池,冷却后形成焊缝。

应用场景:主要用于极耳与较厚外部Busbar(连接排)的连接,或电芯与模块壳体特定部位的连接。

优势:速度快、精度高、自动化程度高、非接触。

挑战与细节

高反射率:铝和铜对常见红外激光(如1μm波长)反射率极高,需使用高功率或特定波长(如蓝色激光)的激光器。

热控制:严格控制热输入,防止焊穿薄极耳或热量传入电芯内部。

间隙敏感性:对极耳与连接件之间的装配间隙要求极高,通常要求间隙<0.1mm。

气孔与裂纹:铝焊接易产生气孔,需优化保护气体(如氩气)和焊接参数。

2. 电阻焊(点焊)

原理:利用电流通过接触电阻产生焦耳热,使局部金属熔化形成焊点。

应用:在软包焊接中应用较少,主要用于镍极耳之间的点焊。

缺点:对铝极耳焊接效果差(氧化层导致接触电阻不稳定),电极头磨损快,焊点热影响区较大。

三、焊接质量检验与关键指标

1. 无损检测

外观检查:焊缝/焊点均匀、连续,无虚焊、漏焊、过烧、穿孔、飞溅。

拉拔力测试:是最核心的力学性能测试。焊接后的接头需能承受标准规定的拉力(如N/mm极耳宽度)而不脱落。断裂位置理想状态应在极耳母材上,而非焊接界面。

超声检测:用于检测焊接界面是否存在未熔合、空洞等内部缺陷。

2. 电性能检测

直流内阻测试:测量焊接接头的接触电阻。要求焊接接头的电阻远小于极耳本体电阻,且同组电芯之间的焊接电阻差应控制在一定范围内(如≤10%),以确保电流分布均匀。

温升测试:在额定电流下工作,监测焊接点温升,应远低于安全阈值。

四、未来发展趋势

工艺复合化:如超声辅助激光焊,结合两者优势,改善铝/铜焊接质量。

智能闭环控制:利用红外热像仪、等离子体监测等传感器实时监控焊接过程,并动态调整参数,实现“自适应焊接”。

新材料连接:随着硅碳负极、固态电池的应用,对极耳材料和连接技术将提出新要求。

更高程度的集成化设计:如CTP/CTC技术中,软包电芯与结构件的直接连接,对焊接的强度和可靠性提出更高挑战。

斯特Styler/创德激光将创新与数十年的经验相结合,专注于锂电PACK智能制造及电阻焊接和激光焊接整体解决方案,可靠的点焊技术对推动可持续发展至关重要。如果你有兴趣了解更多关于这个行业的信息,不要犹豫,联系我们了解更多的细节。

Dongguan Chuangde Laser Intelligent Technology Co., Ltd

One stop laser welding solution service provider